Un non-tissé est une feuille manufacturée, constituée de voiles ou de nappes de fibres. Il existe bon nombre de non tissés différents avec des caractéristiques distinctives. Il est parfois compliqué de reconnaître leurs méthodes de fabrication. Dans un précèdent écrit nous avons évoqué d’ailleurs les différentes techniques de fabrication.

Dans cet écrit nous détaillerons les spécificités de chaque méthode de fabrication des non-tissés Spunbond et Spunlace.

Pourquoi le Spunbond ?

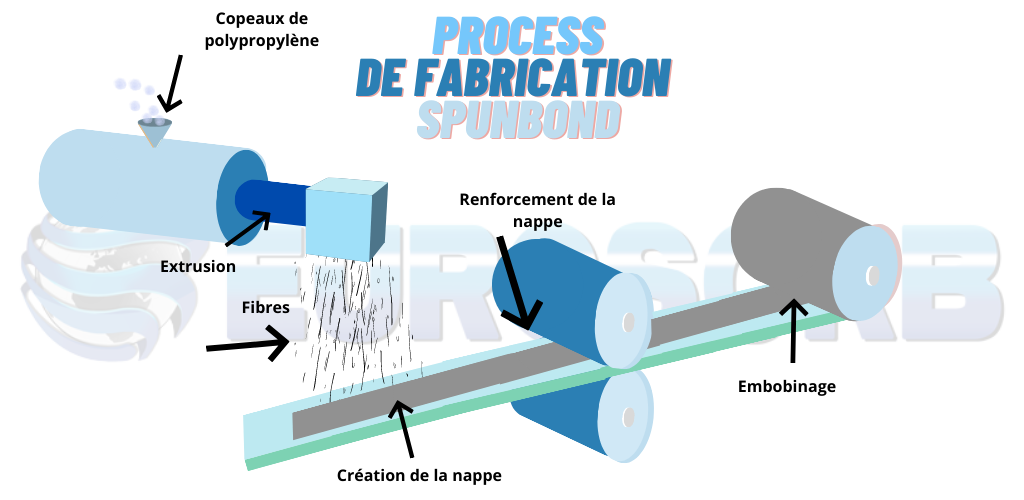

Le Spunbond est un des plus connu dans le secteur du non-tissé. Sa méthode de fabrication se décompose en deux grandes étapes. « SPUN » pour l’extrusion et la création des fils et « Bond » pour le renforcement des fibres. Une des raisons du développement majeur de la méthode du Spunbond est l’utilisation du polymère comme matière première. Cette fabrication comporte de nombreux avantages en ce qui concerne sa technologie, sa performance et son éfficacité de production. Très simple et rapide, comparée à la technologie de traitement à sec des non-tissés, elle permet d’éliminer une série de processus intermédiaires encombrants tels que le curling de la fibre, le découpage, le conditionnement…

Les 5 étapes essentielles Spunbond

- Introduction des filaments de polypropylène.

- Extrusion du polymère (polypropylène).

- Répandage des fibres sur une nappe.

- Renforcement de la nappe.

- Embobinage.

Matière polyvalente, le polypropylène peut être utilisé pour le textile, le papier ou le film et s’adapte à diverses applications comme le durable ou le jetable. Avec un bon rapport qualité prix, cette matière possède d’excellentes propriétés mécaniques : résistante à la traction et à la déchirure. Elle est utilisée en grande quantité pour la fabrication de non-tissé Spunbond.

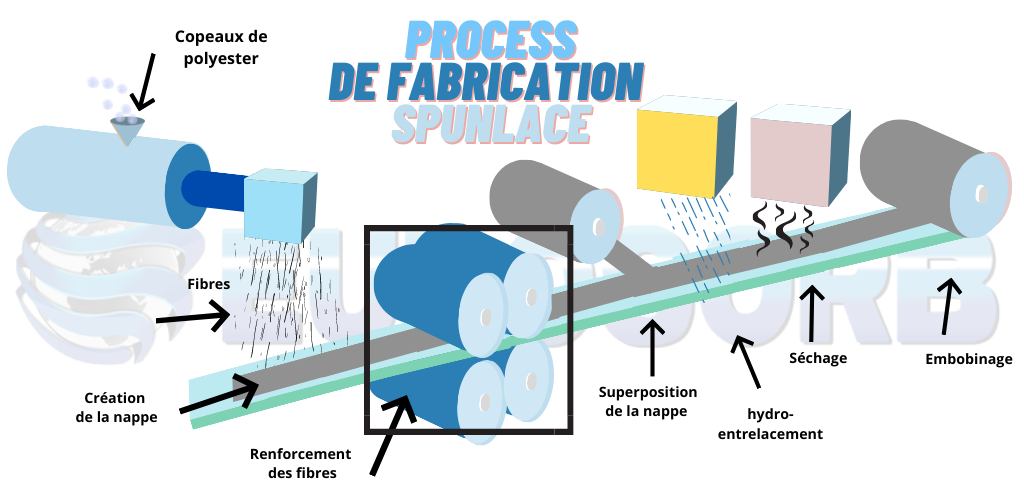

Pourquoi le Spunlace ?

Combinant force et finesse, la méthode Spunlace a l’avantage de pouvoir associer plusieurs types de fibres. Cette méthode permet d’obtenir des non-tissés à la fois souples est résistants.

L’étape d’hydro-entrelacement, par jet d’eau, offre une hygiène et une pureté supplémentaires au matériau.

Les 7 étapes essentielles du Spunlace

- Flaconnage des fibres synthétiques en polyester sur un tapis roulant.

- Répartition homogène des fibres sur la nappe.

- Renforcement des fibres dans une carne.

- Superposition de la nappe polyester à une nappe de cellulose.

- Consolidation des deux nappes par hydro-entrelacement.

- Séchage.

- Embobinage.

Quelle est la différence entre la fabrication Spunbond et Spunlace ?

Le non-tissé Spunlace est fabriqué par un procédé hydro-enchevêtré, tandis que le non-tissé Spunbond est fabriqué par un procédé de liaison thermique.

Le non-tissé Spunlace est composé de polyester, viscose et coton tandis que le non-tissé Spunbond est composé de polypropylène (PP).

Pour quels usages sont-ils-utilisés ?

Le Spunbond est plutôt utilisé pour la fabrication :

- Nappes jetables

- Blouses.

- Kits EPI.

- Masques faciaux.

- Bonnets bouffants.

- Dans l’industrie de l’hygiène (serviettes hygiéniques et couches).

Alors que le Spunlace, plus doux au toucher est principalement utilisé pour la fabrication :

- Draps jetables.

- Lingettes

- Essuyage polyvalent

- Blouses chirurgicales.

- Gants.